リョービは長年培ってきた技術力を集約し、高品質なダイカスト製品を生産しています。

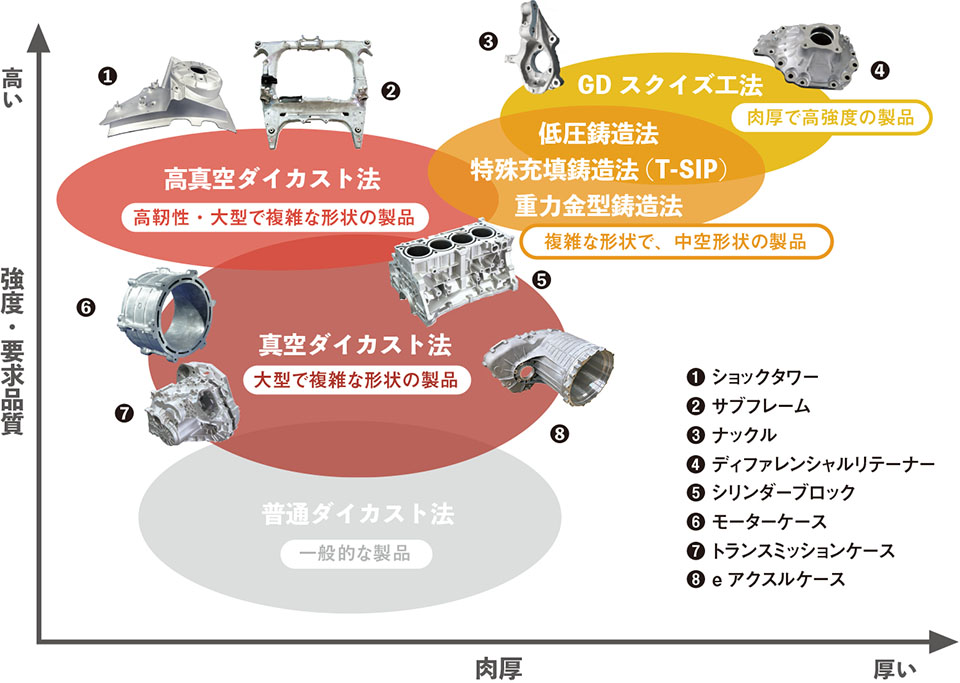

リョービグループの鋳造法の種類

リョービグループでは、お客様のご要望に最適な工法で、高品質な製品を生産しています。

高真空ダイカスト技術

ダイカスト法は、溶湯(溶かしたアルミ合金など)を高速・高圧で金型に充填する際、溶湯が空気やガスを巻き込み、製品の内部に鋳巣(いす)という空洞ができる内部欠陥を生じることがあります。製品内部に残留するガスは、成形後に行う高温の熱処理や溶接の妨げになります。そのため、従来のダイカスト法では、ボディ・シャシー部品など、熱処理や溶接が必要な部品の製造が難しくなります。

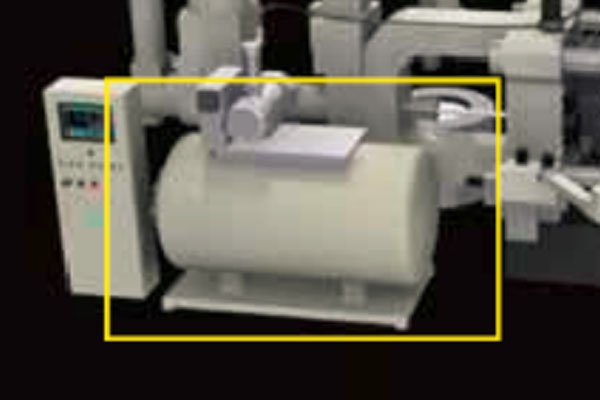

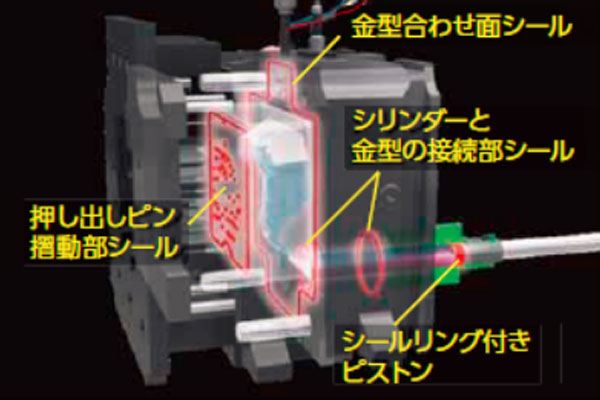

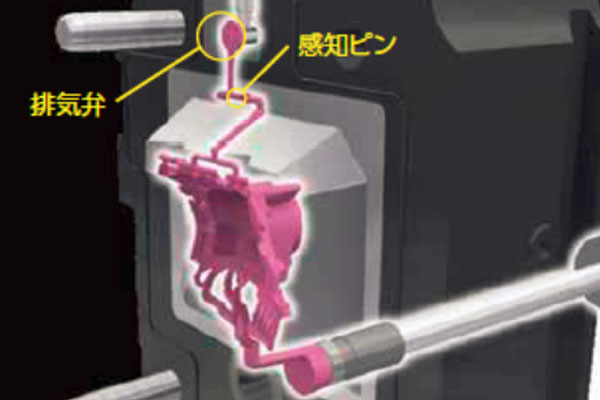

リョービの高真空ダイカスト法は、金型各所をシールして気密性を確保した上で、大容量真空装置で空気を吸引し、金型内を真空に近い状態にして溶湯を充填します。金型内部に搭載された自社開発の真空バルブ(RSV、新RSV)は、溶湯の充填状況を感知センサで電気的に検出することで、適切なタイミングでバルブを閉じて真空経路への溶湯の侵入を防止します。

高真空ダイカスト法で製造された製品は熱処理や溶接が可能になるため、従来のダイカスト法では適用できなかった高い機械的特性を要求される自動車のボディ・シャシー部品などに適用できます。また、内部品質の高さと衝撃に対して破断しにくい高延性という特長は、サブフレームなどのサスペンション支持やボディ剛性補助の機能を有する重要保安部品への適用を可能にしています。

GDスクイズ工法

GDスクイズ工法は、重力金型鋳造法(Gravity Die Casting)とスクイズ鋳造法(Squeeze Casting)を組み合わせた、リョービ独自の新しい鋳造法です。ダイカスト法では難しい比較的肉厚で、強度と要求品質が高い製品の製造に適しています。

重力により金型に溶湯(溶かしたアルミ合金など)を充填する際(重力金型鋳造)、金型を傾かせながら充填していきます。ゆっくりと金型に充填されていくため、溶湯が空気を巻き込んでしまうのを防ぎます。これを層流充填といいます。金型内に充填された溶湯は凝固する際に収縮を伴うため、スクイズピンで加圧を行います(スクイズ鋳造)。これにより、「ひけ巣」と呼ばれる内部欠陥の発生を抑制します。

GDスクイズ工法は、重力金型鋳造法の特長である層流充填により空気の巻き込みを防ぐことで、成形後の熱処理や溶接が可能になります。また、高圧凝固鋳造法の特長である加圧によって、品質のバラツキを低減します。これらの特長により、自動車の足まわり部品などに適した、高品質で高強度・高延性の製品を製造することができます。

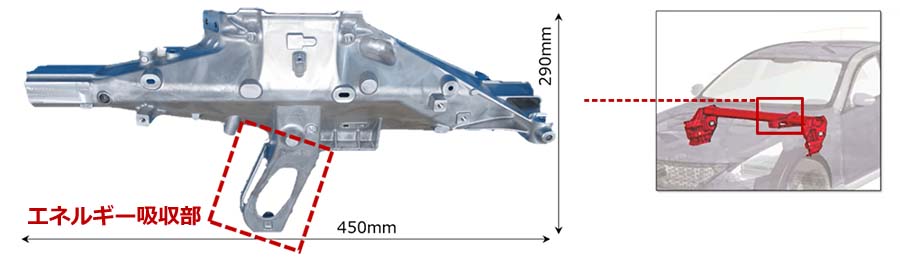

エネルギー吸収部を一体成形した製品の開発

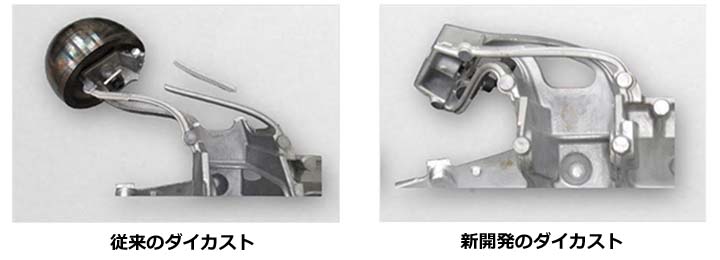

リョービはダイカストの更なる用途拡大のため、新技術・新工法の開発を推進しています。リョービが開発したエネルギー吸収部を一体成形したステアリングサポートのダイカスト化技術は、素形材産業技術賞などを受賞し高い評価をいただいています。

ステアリングサポートとは、ステアリング(自動車の舵を取る装置)を支える部品です。ステアリングの振動抑制や乗員の安全確保の役割があり、通常は複数の鉄プレス部品で構成されています。当社は、鉄よりも軽いアルミニウム合金を原材料とするダイカスト技術で開発を行いました。軽量で形状自由度が高く、効率的にリブ※1を配置できるアルミダイカストの特性を活かし、部品の重量を増やさずに剛性を高めました。更に、高い延性を必要とするエネルギー吸収部は従来のダイカストでは困難とされていましたが、材料開発及び高品質化の技術開発により高延性を実現し、吸収部の一体成形も可能にしました。万が一の衝突時に、この吸収部が変形することでエネルギーを吸収し、ステアリングシャフトが運転席に侵入することを防ぎます。

※1 リブ:平板部や肉薄部などを補強するため、平面に直角に取りつける部材

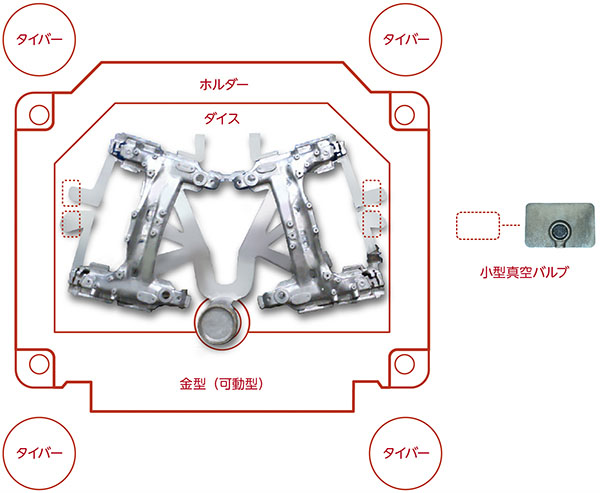

大型ダイカスト製品の2個取り金型

大型のダイカスト製品の量産において、新たな投資を抑制して生産効率を高めるために、リョービは大型で高品質なダイカストの2個取り技術を開発しました。CAEシミュレーションによる湯道設計の最適化と小型真空バルブ(新RSV)の開発によって、金型のコンパクト化を実現。一般的な2個取りの鋳造は、製品の投影面積が大きくなるため低圧力での溶湯充填が必要となりますが、リョービは2個取りに高真空ダイカスト技術を適用し、製品の高品質化を可能にしました。