アルミダイカストの環境性能

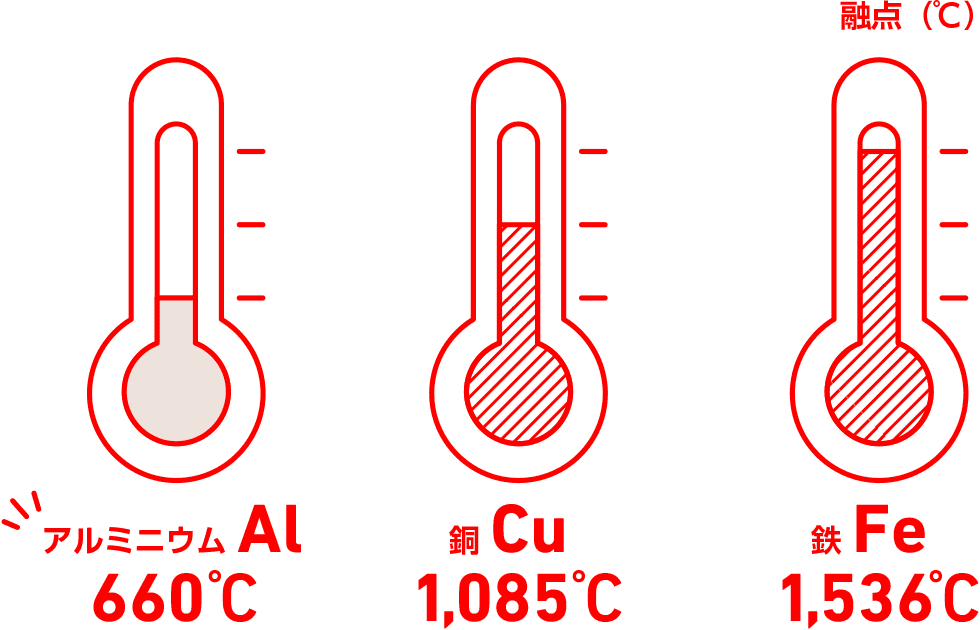

アルミダイカストは、優れた環境性能で循環型社会に貢献します。アルミニウムの溶融温度は660℃で、鉄の1,538℃に比べて半分以下のエネルギーで溶解できるため、CO2の排出量低減につながるエコ素材と言えます。

また、溶融温度が比較的低いため金型に対する負荷が低く、金型が長持ち。更にダイカストは寸法精度が高く、切削工程など仕上げ作業が少ないため、後加工に必要なエネルギー量も少なくて済みます。

CO2排出量削減に貢献

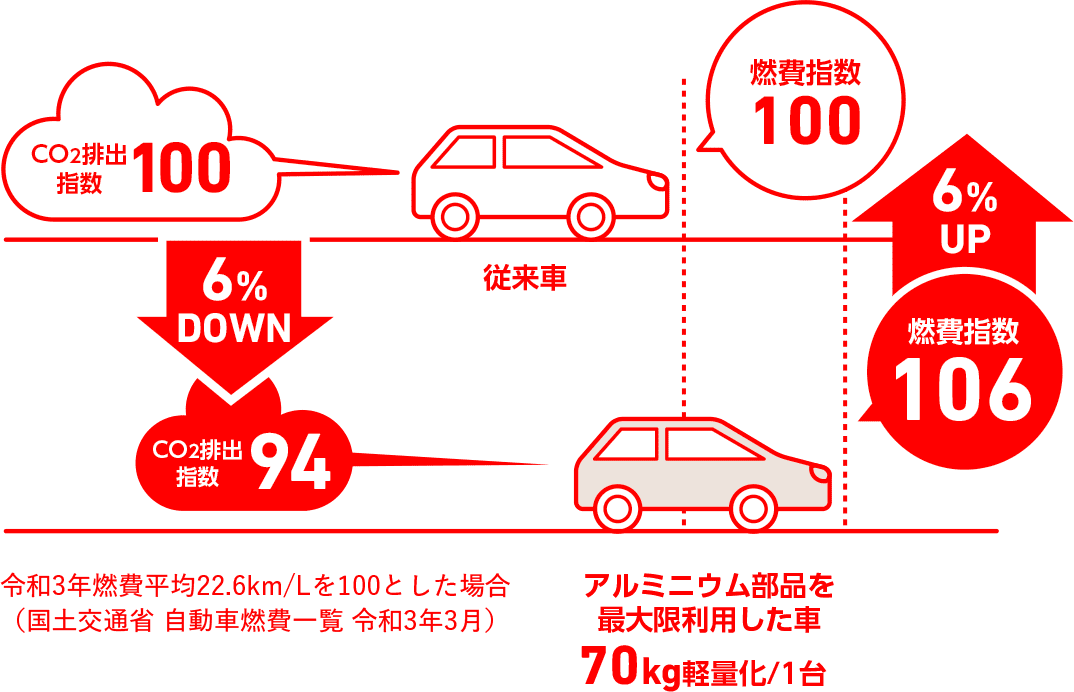

自動車はアルミニウムを最大限利用することで70kg/台程度の軽量化が可能で、燃費が0.75km/L向上し、自動車の生涯走行時ではCO2排出量を約6%低減できると言われています。

今後、電動化による軽量化ニーズによって、アルミ部品の適用拡大が益々進む中で、更なる燃費向上が期待できます。

出所:一般社団法人日本アルミニウム協会

「アルミニウムVISION 2050」

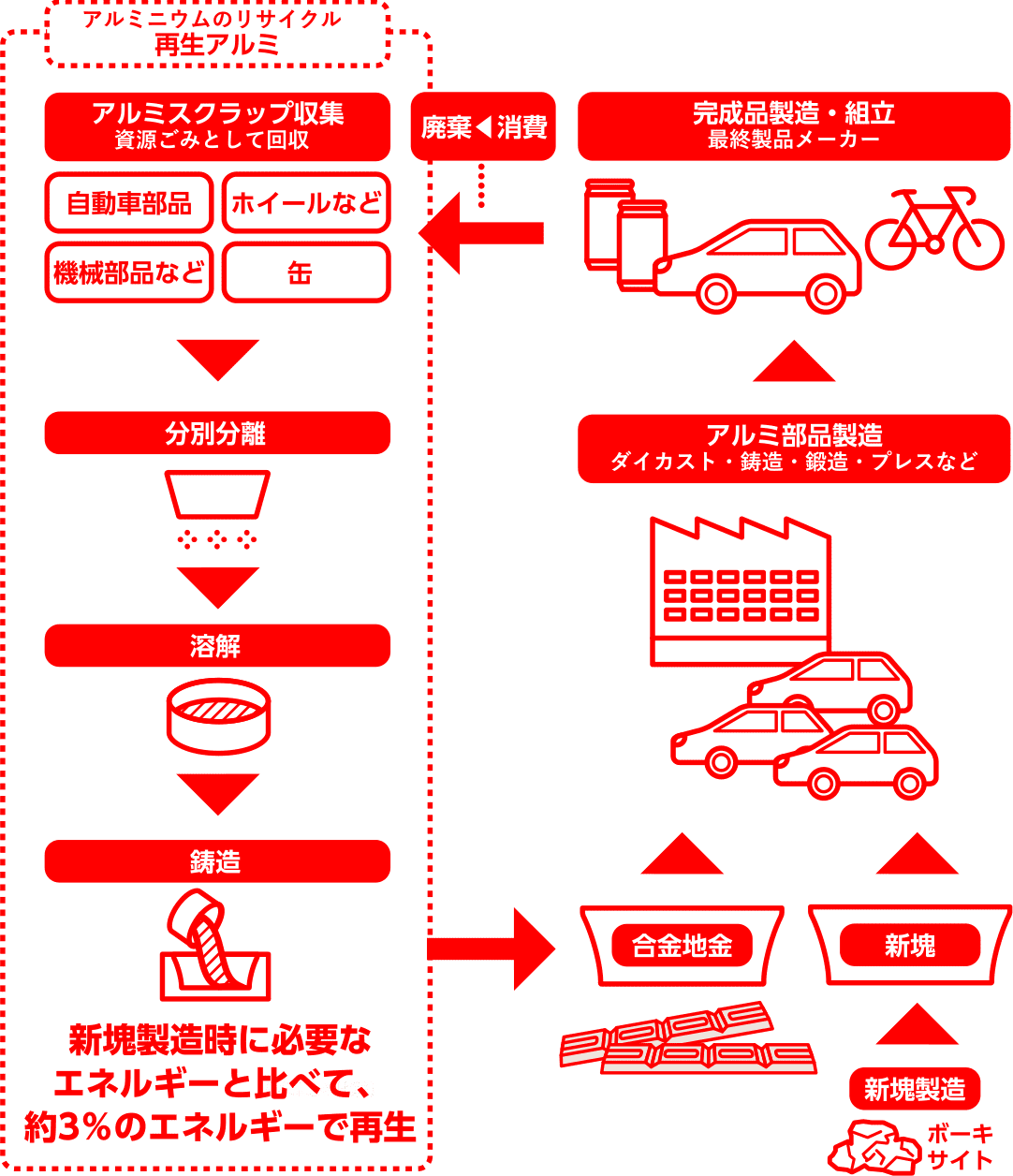

資源循環型マテリアル「アルミ二次合金」

アルミダイカストの主な原料であるアルミ二次合金は、資源循環型のマテリアルです。アルミニウムの二次合金地金(再生アルミ)の製造では、地下資源(ボーキサイト)から製錬されるアルミニウム(製錬アルミ)に比べ、CO2負荷がわずか1/30です。

自動車などに搭載されたアルミダイカスト製品は、廃棄後にリサイクルされ、再びアルミ二次合金として同じ品質で何度でも生まれ変わります。

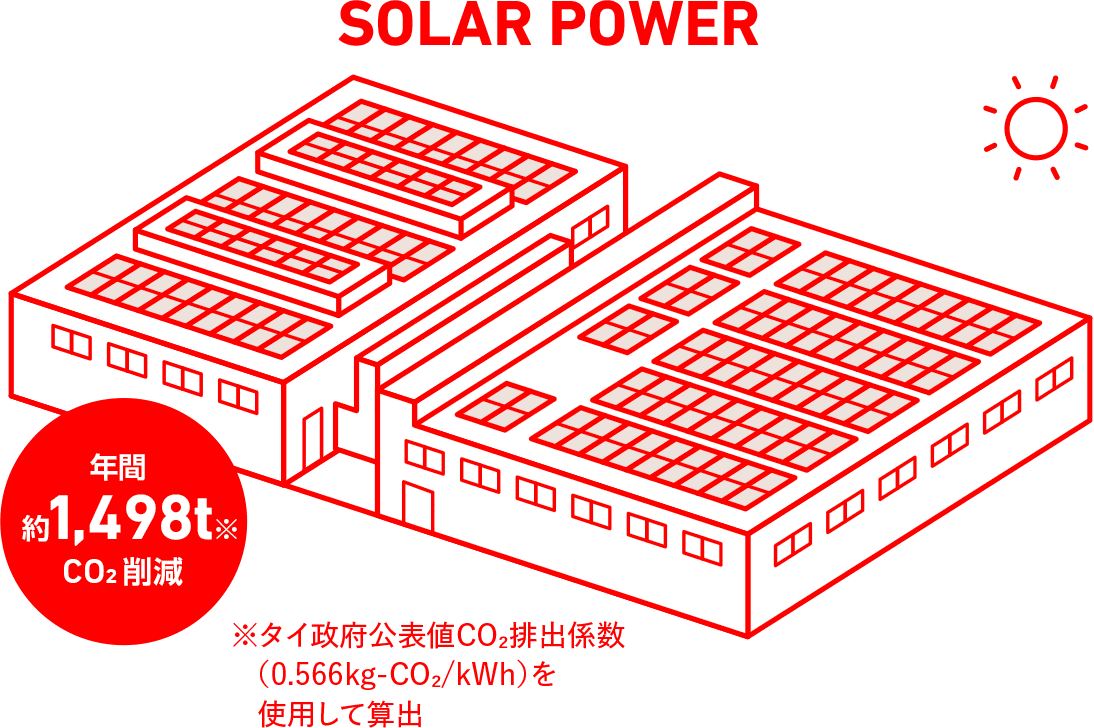

製造工場での太陽光発電システムの導入

リョービグループ(タイ)のダイカスト製造工場に屋根置き太陽光発電システムを導入しました。年間約1,498tのCO2削減を見込んでいます。これは、同工場のCO2年間総排出量の約18%に相当します。

リョービグループは、「Environment(環境)」、「Social(社会)」、「Governance(ガバナンス)」に関する課題に適切に対応するESG経営を推進することで、事業リスクの最小化と事業機会の拡大により、持続的な企業価値の向上を図ります。

省エネルギーやCO2削減だけでなく、再生可能エネルギーの活用を推進するなど多面的な取り組みによって、事業活動における環境負荷の低減に努め、脱炭素社会の実現に貢献していきます。

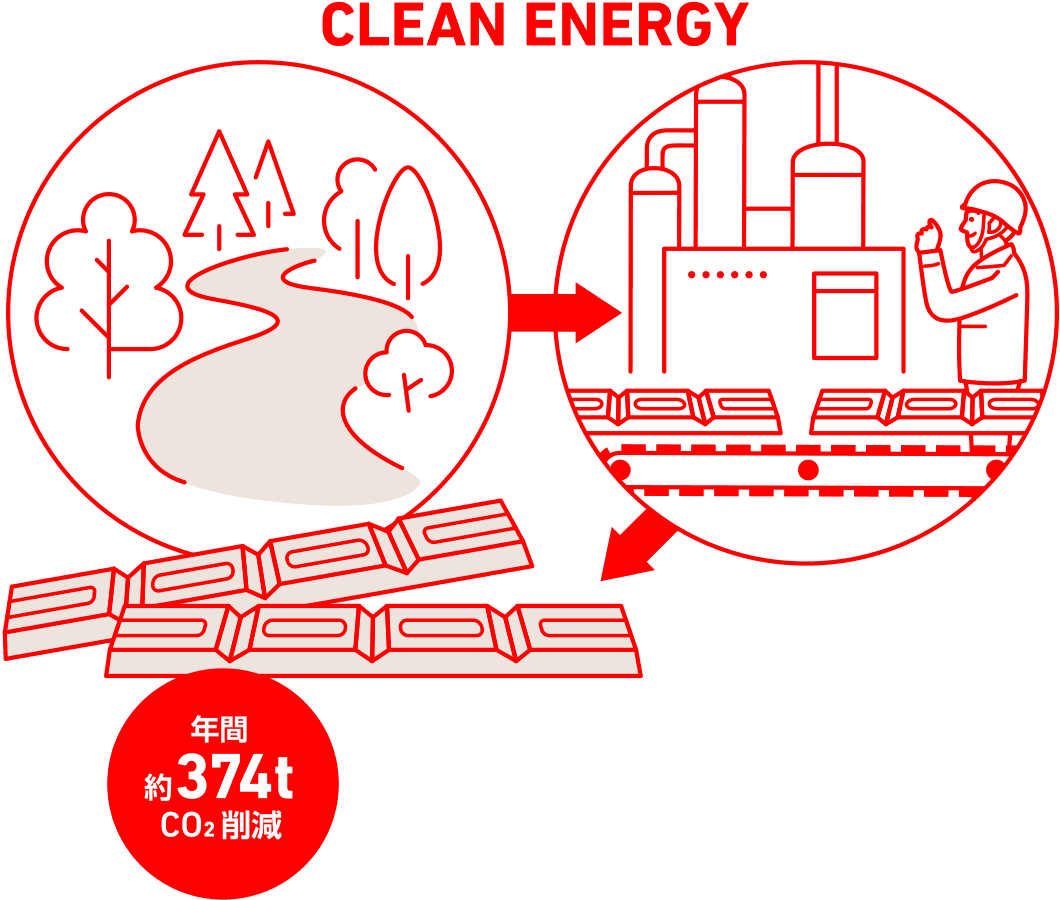

水力発電によるクリーンエネルギーの利用

アルミ二次合金地金の製造と販売を手がけるグループ会社の生野株式会社では、製造に必要なエネルギーの約50%を水力発電で賄っています。年間で約110万kWhの電力を生み出し、CO2約374t/年の排出を削減しています。(2020年12月現在)

また、生野株式会社では、回収された自動車のホイールやナンバープレート、アルミサッシなどのスクラップを溶解し、成分調整や分析、鋳造を経てアルミ二次合金地金を製造しています。

成分調整では、銅やマグネシウム、シリコンなど金属を添加して、鋳造性や耐食性、強度などアルミニウムに本来ある特長をより高めることができます。また、発光分光分析装置によって、スクラップや溶湯(溶かしたアルミ)の成分を分析することで高い品質を維持しています。

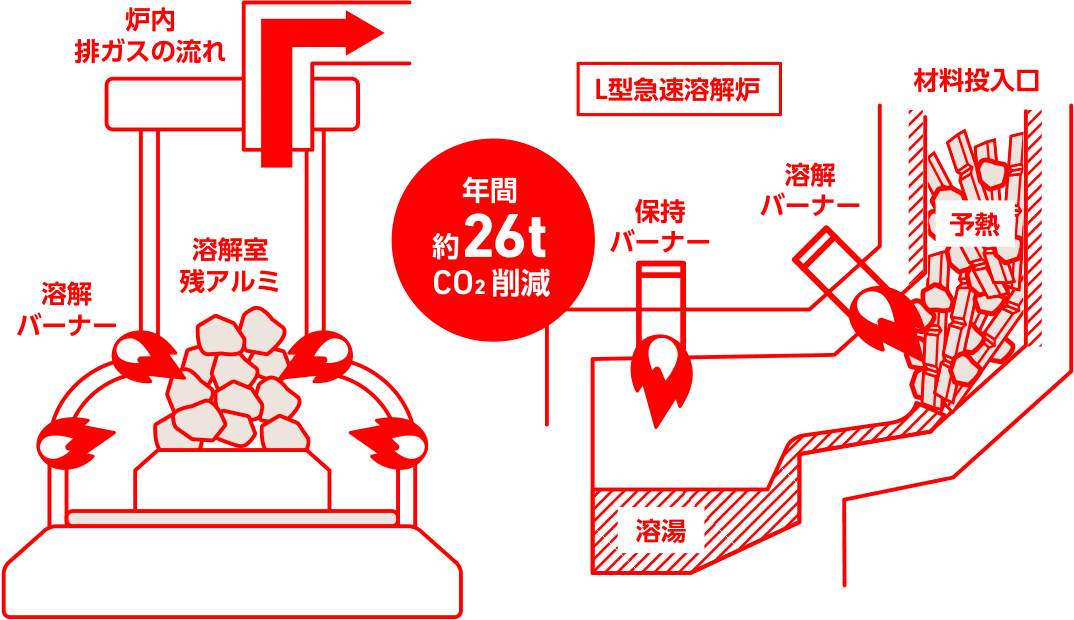

溶解工程のCO2排出量を低減します

アルミダイカスト製品を生産する広島工場(広島県府中市)のアルミ溶解炉では、排気中のCO(一酸化炭素)濃度測定によってガスバーナーの開度や送風量を調整して燃焼状態を最適化し、燃料となる重油の大幅な削減を実現します。年間で約 9,800Lの削減となり、CO2の排出を約27t削減します。

リョービは2030年までに国内のCO2排出量を2013年度比で46%以上削減することを目指しています。

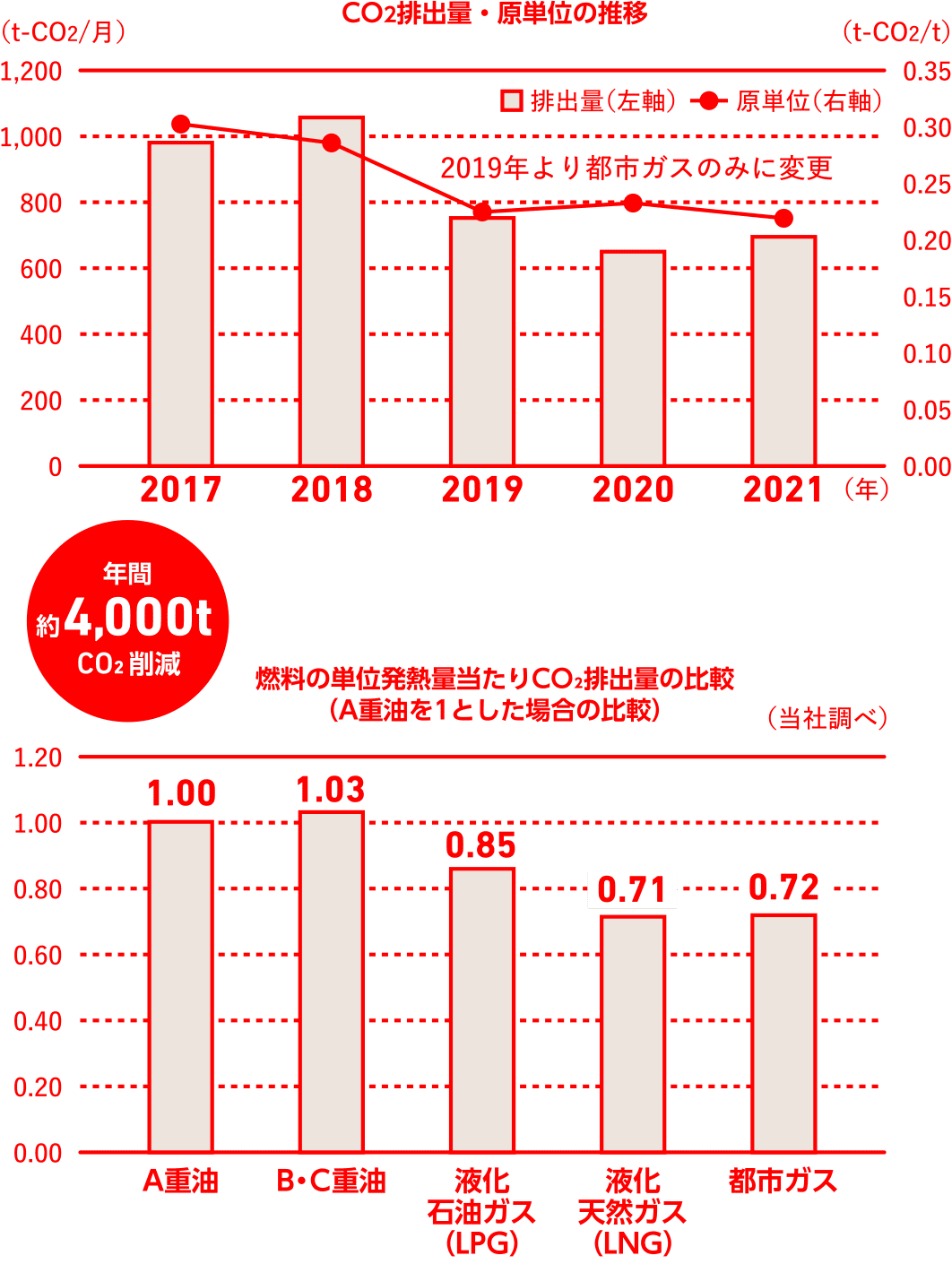

A重油から都市ガスへの燃料転換によるCO2低減

ダイカストでは、特に溶解工程で多くのエネルギーを消費しています。静岡工場では燃料として主に重油やLPGを使用していましたが、重油に比べて発熱量あたりのCO2排出係数が小さい都市ガス のみに燃料を転換しました。(2019年より)

LNGは、酸性雨や大気汚染の原因とされるNOx(窒素酸化物)の発生量も少なく、またSOx(硫黄酸化物)が発生しない、環境特性に優れたエネルギーです。転換前と比べ、CO2の排出を年間で約4,000tの削減しました。